一塊屏幕“顯示”的未來技術突破路徑

來源:湖里頭條 發布時間:2024-08-07 00:00:00

澎湃新聞新質生產力周報《新引擎》

聚焦湖里區,講述湖里創新故事

夕陽余暉,毗鄰廈門郵輪母港的廈門海上世界宛如一艘商業“巨艦”。

“Micro-LED是中國在顯示領域真正第一次走在了世界前列。”廈門思坦半導體CEO曾彧告訴澎湃新聞記者,光電顯示產業領域,中國過去更多是通過借鑒,現在,不知不覺走到了全球產業的頂端,從以前的追隨者變成了現在的引領者。

2022年,思坦科技的主要研發設計環節落地廈門湖里區。作為廈門經濟特區的發祥地,湖里區光電產業集聚,特別是以Micro-LED為未來方向的新型顯示產業頗有亮點。而廈門市是中國LED的發源地和產業重鎮,也是全國唯一的光電顯示產業集群試點城市。在外延生長、芯片制造、Micro-LED顯示面板方面均有代表性企業。

作為新一代顯示技術,Micro-LED以微米量級的LED作為發光像素單元,具有芯片尺寸小、集成度高和自發光等特點,與傳統顯示技術LCD、OLED相比,在亮度、分辨率、對比度、能耗、使用壽命、響應速度和熱穩定性等方面優勢明顯,甚至被認為是未來顯示的終極解決方案。作為全球最早開展Micro-LED技術研究的團隊之一,思坦科技創始人劉召軍是世界上最早從事氮化鎵Micro-LED 技術的研究者之一。

思坦科技0.13英寸Micro-LED微顯示芯片。受訪者供圖

Micro-LED商業化落地的難題在量產難度高,良率決定成本。2019年思坦科技建設了全國第一條中試線,今年6月底實現量產,是全球為數不多能夠量產Micro-LED的企業。

在創辦經濟特區之前,位于福建廈門西北部的湖里,只是一個約有2300人的漁村。1980年10月,國務院批準在廈門市湖里農業大隊一塊2.5平方公里的土地上設立廈門經濟特區。湖里,就此成為廈門經濟特區的發祥地。1984年5月,國務院決定將廈門經濟特區范圍擴大到全島(含鼓浪嶼)。40年來,湖里從昔日的小漁村變身為現代化城區,成為廈門經濟特區快速發展的真實寫照,也是中國改革開放的一個生動縮影。

2023年,湖里區電子信息產業產值接近1300億元,其中,平板顯示的產值規模約730億元。作為廈門光電顯示產業的重要承載區,產業集聚程度逐漸增高,擁有以凌陽華芯、芯穎顯示、思坦科技、宸鴻等為代表的光電顯示領域的企業,涉及驅動芯片設計、Micro-LED半導體顯示技術研發、觸控屏及模組制造等產業鏈重點環節。

01 從LED照明走來

?

廈門的光電產業,歷史悠揚。最早可以追溯到始創于1958年的廈門燈泡廠,也是廈門通士達有限公司的前身。1958年7月1日,通士達生產出了自己的第一只白熾燈泡,也讓福建省擁有了自己的燈泡生產企業。此后,華聯電子、三安光電等企業也逐漸在廈門成長起來。

光電行業在廈門本身的基礎,讓立達信創始人上世紀90年代在做國際貿易的過程中接觸到這一行業,2000年,立達信進出口公司得以創立。僅僅一年后,立達信首個節能燈工廠問世。

2003年,廈門市前瞻性培育光電、軟件、生物與新醫藥三大新興產業。2003年7月,中華人民共和國科學技術部半導體照明調研組來到廈門,從此拉開廈門LED產業發展的大幕。

這一年,廈門開始對LED產業傾注大量關注與支持。2003年6月,“國家半導體照明工程”啟動,廈門3個月后便成立市政府分管副市長領銜的廈門市半導體照明產業化基地協調小組。彼時,廈門被公認為全國LED產業“響應最早、反應最快、組織最實”的城市。全市形成了“人人知道光電、處處談論LED”的熱潮和氛圍。廈門重視并大力支持LED發展成為海內外業界的共識,海外企業、臺資企業紛紛來廈考察和合作。?

1993年,諾獎得主中村修二等三位日本科學家發明了藍光LED,使得LED作為普通照明成為可能。中村修二等人在日亞公司開發的成套氮化鎵LED加工工藝,不僅獲得了之前用其他材料難以獲得的基于寬禁帶材料的藍色LED,同時也開啟了一系列直接帶隙半導體高亮度LED之門。LED照明擁有節能、壽命長、顏色還原性強、無頻閃等優點。隨著技術的逐步成熟,廈門的照明企業也逐漸往LED照明方向發展。

技術上實現突破,成本降下來,真正讓LED半導體發光可以作為普通照明。踩準這些技術突破點,立達信等一批廈門湖里區的光電企業得到快速發展。但實現量產也并非易事,2008年,立達信切入半導體照明,2012年實現大批量化生產。

立達信立志設計一盞溫暖人心的燈。受訪者供圖

自2011年8月起,經國家商務部批準,以廈門市湖里區節能燈具產業為中心,成立了輻射全市的廈門市國家節能燈具外貿轉型升級示范基地。基地后升級為廈門市國家外貿轉型升級基地(節能燈)。廈門是中國照明行業早期的節能燈生產基地,LED出現后,廈門又成為LED轉型最快的地區之一。

數據顯示,從2009年至2016年的時間內,廈門市光電企業總數從150多家增長到300多家,產業總產值從406億元增長到1200億元,增長了近3倍;其中,LED照明直接產值達到323億,同比增長20%。廈門LED外延芯片產量和LED照明出口連續多年居于國內第一。LED外延芯片總產量占國產總量的60%以上;全國LED照明出口企業前十名廈門占據五席,是全球最大的高端LED球泡燈制造和出口基地之一,全球每100只LED球泡燈中,就有30只由廈門制造和出口。

與過去的照明設備相比,半導體的生產設備門檻更高。從前端芯片到封裝、應用,產業鏈也更為復雜。如何生產出高效可靠的產品,涉及光學、電子、結構、工程等多學科,盡管摸索磨合付出了很多代價,但立達信最終掌握了核心技術。立達信數字教育副總經理許建興告訴澎湃新聞記者,公司從最初一家籍籍無名的節能燈小型代工廠,迅速成為如今LED照明行業里的“龍頭”, 與核心技術在自己手中以及對環境趨勢的判斷較為敏銳有關。

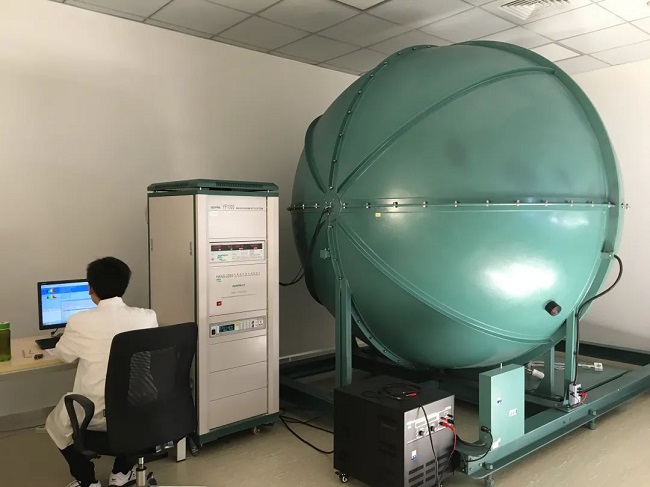

立達信的大尺寸產品光色測試。受訪者供圖

在LED照明企業中,立達信也是較早往物聯網方向轉型并進行深度布局的企業。2015年左右,立達信在物聯網領域持續投入研究,配合生產工藝流程自主研發軟件,從單純硬件生產廠家升級為軟硬兼備的企業。如今,產品結構已經從照明拓展到安防、控制、家電等多個領域。應用場景維度上,2014年開始,從家居照明延伸到校園護眼照明,并在校園護眼照明領域獨占鰲頭。

02 把一塊屏幕做好

?

隨著LED照明走進千家萬戶,市場規模不斷放大,催生了新的應用,延伸出顯示產業,并不斷往價值鏈高端延伸。

廈門大學物理科學與技術學院副院長黃凱告訴澎湃新聞記者,上世紀末到2000年初,國產化之前,一顆LED的價格是6美元,現在一顆LED的價格不到一分錢。“中國人特別擅長把一個東西做成白菜價。”而半導體產業的特征是,成本降低的同時,性能一般是穩步提升。

通用照明市場的開啟帶動了LED全產業鏈成長。LED全彩顯示屏出現之初,由于封裝燈珠之間間距過大導致屏幕分辨率低,只適合做大屏顯示且只宜遠距離觀看,因此最早從做戶外大屏顯示開始滲透。隨著LED成本降低及封裝技術的不斷成熟,封裝器件體積逐步縮小,像素點之間的間距逐漸減小,LED小間距顯示屏從戶外走入室內。

LED芯片尺寸越做越小、像素密度越來越高。除了光電照明產業,廈門湖里區的光電顯示產業鏈條也在不斷延伸。自2000年開始,宸鴻科技、友達光電、冠捷顯示科技等企業先后落地廈門,逐步在廈門建立了光電顯示產業集群。其中,觸控技術領導廠商宸鴻科技2004年落地廈門湖里信息光電園,2007年正式量產多點投射式電容觸控屏幕,并應用在國際著名品牌第一代智能手機上。自此,開啟了消費電子行業人機交互的觸控革命,電容式觸控技術逐步由手機延伸到更多領域。

作為電容式觸控技術的開拓者,宸鴻在臺灣和廈門都設立了研發中心,充分發揮兩岸產業人才的優勢。宸鴻垂直整合的生產制程,建置了1-110英寸的觸控顯示模組生產線,核心技術包括觸控傳感器技術、材料設計及開發能力、高精度全面貼合技術、玻璃表面處理技術、顯示器open cell制程及下游系統整合能力。

“我們每年都投入大量經費研發觸控技術,在全球有4000多項專利,專利范圍涵蓋了觸控面板、感應電極、控制電路、保護上蓋、感測電極材料及其制造方法、設備與機器等等。這些專利既能讓我們處于行業領先,又能很好地保障客戶與合作伙伴的權益。也因此,我們獲得了國家知識產權示范單位的榮譽。”宸鴻董辦資深經理戴海長告訴澎湃新聞記者。

為滿足對產品品質的嚴格要求,宸鴻投入超過1億元資金建立了先進品保實驗室,被評為“廈門市觸控重點實驗室”,包括物理分析實驗室、材料實驗室、電性實驗室、光學實驗室、環境模擬實驗室等。

宸鴻科技生產車間。受訪者供圖

“我們在2009年就獲得了國家級的實驗室認可,以確保提供給客戶和終端用戶可靠、高質量的觸控產品。宸鴻近幾年來也積極將實驗室的檢測分析能力共享給產業界,推動廈門乃至華南地區的光電產業高質量發展。”戴海長說。

憑借二十余年累積的制造經驗,宸鴻也在加速轉型,為電子紙、增材制造、汽車電子等領域客戶提供產品開發驗證、生產制造量產解決方案。電子紙領域,宸鴻與業內膽固醇彩色液晶電子紙技術領導廠商合作,產品應用涵蓋電子書閱讀器、電子標簽、商用顯示器、電子看板等。汽車電子領域,推出車載顯示總成系統;與國際領先的激光雷達技術公司合作,成為其下一代車載激光雷達傳感器獨家量產供應商等。

“宸鴻在觸控上累積的量產制造、產品工程設計與自動化能力,可以拓展到更多元的領域。未來宸鴻不僅僅是專業觸控技術廠商,更是一家先進制造合作伙伴。”戴海長說。

03 走向Micro-LED

?

近期,思坦科技的0.13英寸微顯示芯片在CES 2024展會首次公開亮相,是目前全球已發布的最高PPI的Micro-LED微型顯示屏,獲得了2024國際消費電子展(CES)創新大獎。

業內通常把小于一英寸的顯示屏稱為微型顯示屏。目前,思坦科技在全球率先實現了微型顯示屏的研發、中試及量產,因為市場供不應求,產線24小時不間斷生產。

2022年,我國大陸顯示面板產能占全球產能60%左右,產能規模位居全球第一。從規模來看,我國在LCD市場具備優勢。在OLED(AMOLED)領域,中韓差距逐步縮小。Mini-LED我國已具備初步產業化能力,Micro-LED的產業化是下一步的攻關突破方向。

作為下一代顯示技術的核心,Mini/Micro-LED翻開了LED行業發展的新篇章,華為、蘋果、三星、京東方、TCL等行業巨頭爭相布局。廈門市的深天馬、三安光電、乾照光電等光電半導體企業,也加速向新型顯示產業轉型升級,向Mini/Micro-LED方向發展。

LCD、OLED時代,很多技術建立在日本、中國臺灣的產業技術基礎上。Micro-LED這一領域,成為引領的機會。思坦科技的三位創始人均畢業于世界“Micro-LED三大發源地”之一的香港科大,后又在南方科技大學從事顯示領域相關研究。

“廈門作為國際性港口城市也是最早的經濟特區,十分重視高科技、硬科技的建設與發展,企業家視野比較開闊,致力于打造高壁壘的新型產業鏈。”曾彧說。

思坦落地廈門后,將驅動芯片及工藝路線的設計研發團隊放在湖里區,量產制造放在同安區。“廈門在新型顯示、半導體方面具有產業鏈優勢與布局決心,這與思坦的發展愿景一拍即合。”曾彧說。

位于廈門同安的思坦科技量產基地,具備年產近千萬套Micro-LED顯示芯片產能。受訪者供圖

自Apple在2014年收購Micro-LED技術公司Luxvue起,全球創新企業布局Micro-LED的步伐持續加速。思坦科技從2006年就關注這一技術方向,已深耕近20年。多年的技術積累,使其Micro-LED技術在全球這一領域具備先發優勢。“引領者就是要承受未來的不確定性和沒有可借鑒案例的現狀。”

思坦與設備廠商合作,一同開發光電半導體領域的光刻機,自己生產光電芯片與驅動芯片。“我們是用半導體的工藝在做顯示,最核心的肯定是我們高精度鍵合集成、單片全彩等核心工藝技術。”和集成電路光刻機需要精度不斷提升的方向不同,Micro-LED光刻機的難度在于提升制作過程中的光電轉化效率及耐久性。因為從元器件來看,光電芯片不需要到那么微小,但也有其獨特的需求。光電芯片是異質氮化鎵,集成電路是同質氮化鎵,外延生長也不同,需要量子阱做能量轉換,進行發光而非存儲算力。

要保證量產的良率,就要保證光電芯片和驅動芯片的良率,兩者鍵合的過程也是良率的關鍵因素。目前思坦科技在Micro-LED相關技術領域已累計申請近800項知識產權。在大尺寸屏需要的巨量轉移技術方面,也儲備了專利。

新質生產力的形成需要專注與積累。“劉召軍博士作為思坦科技創始人與董事長,到現在還擔任我們的技術總監,一直在一線做技術研發。”思坦的科學家核心團隊也是高校博導,通過校企連接,為企業輸送“無縫銜接”的能夠直接推進科技成果產業化的人才,建立了一套自己的人才培育機制。

04 布局未來

?

光電顯示產業鏈較為復雜。一個區域難以完全覆蓋所有鏈條環節,也往往存在產業鏈上下游企業匹配度不高的情況,更多是依靠區域間甚至國家之間的協同合作。

僅從上游來看,結構材料中包括基板、液晶材料、有機發光材料、偏光片、蓋板等,鍍膜設備包括蒸鍍機、PVD、CVD等,Mini/Micro-LED需要用到巨量轉移設備及固晶機等。生產耗材包括靶材、刻蝕液、PI取向液、特氣、掩膜版等,圖形化設備需要光刻機、干刻機、濕制程設備等。此外,驅動IC、顯示芯片、Cell隔墊物等也非常關鍵。

目前,Micro-LED的市場還需要培育。業內判斷,顯示產業很多尖端技術從爆發到批量真正平民化應用,可能需要五到十年。

作為產業上游驅動芯片設計細分領域龍頭企業,2017年,凌陽華芯成立,落地廈門市湖里區,接續來自臺灣凌陽的研發能力、經驗,產品專注在Mini/Micro-LED顯示與高密度點陣照明應用的驅動芯片。

Micro-LED幾乎成為各光電顯示企業未來布局的必爭之地。成立于2020年12月的廈門市芯穎顯示科技有限公司,便是在行業這一背景下誕生的一家專注于Micro-LED顯示技術研發的企業,由TCL華星光電和泉州三安合資創建。

與專注于中小尺寸的思坦科技不同,芯穎顯示更聚焦在基于TFT驅動背板的Micro-LED需要的巨量轉移、鍵合、檢測及修復技術上。項目總投資3億元,致力于新型半導體顯示技術的研發及Micro-LED顯示項目的產業化。

“主要為了解決從芯片到顯示的中間環節。”芯穎顯示副總經理謝相偉告訴澎湃新聞記者,盡管兩家股東公司在面板和芯片擁有各自的優勢,但Micro-LED的巨量轉移是兩家股東公司都不具備的新技術,技術待優化,且良率需提上去,成本也要降下來,并沒有想象中的容易。

Micro-LED芯片尺寸小、精度高,芯片來料、鍵合過程等各個制程都要進行檢測及修復。芯片亮度、波長等光電參數的均勻性、一致性等關鍵參數方面,以及是否有外觀缺陷等,都需要經過檢測判斷,并決定后續采取何種相應的技術手段進行修復。檢測及修復是Micro-LED顯示另一項待攻克的關鍵技術。

從過去照明使用LED到現在顯示使用LED,已經有非常大的差異。由于Micro-LED芯片尺寸極小,無法通過傳統的工藝技術進行轉移。過去轉移技術百花齊放,但這兩年基本上都收斂到使用印章式轉移和激光轉移。工程化過程和實驗室關鍵節點技術開發,也有很大區別。

“要瞄準量產,這是非常明確的目標。僅僅是研發或者中試相對容易實現,但量產工程化的問題,還需要一些時間去驗證。”謝相偉說,降成本非常關鍵,各環節都要認真去核算。材料成本、制造費用、專業管理等方面,都要去調優。效率和規模,也是工程化能否成功的關鍵。

目前,芯穎顯示的中試驗證線已基本搭建完成,計劃今年底開始中試生產,有望在未來2年擴產實現量產。

“每一步都很不容易,但這代表未來,值得一試。”謝相偉說。

相關話題

- ·一塊屏幕“顯示”的未來技術突破路徑2024-08-07

閩公網安備35020302000108號

閩公網安備35020302000108號